| ООО "Ионные технологии" | руководитель НИОКР, главный тех.эксперт | В.В. Богданов bogdan.ion@mail.ru |

Автор Богданов Владислав Васильевич

Е-mail: Моб. тел. : +7-908-271-64-41 bogdan.ion@mail.ru , ion@procion.ru ,

web: www.procion.ru

ИОННОЕ АЗОТИРОВАНИЕ СТАЛЕЙ

В результате исследований кинетики формирования, морфологии структурных зон и свойств азотированного слоя разработана диаграмма рекомендуемых режимов ионного азотирования конструкционных сталей, что позволяет конструкторам и технологам обосновано проектировать рациональные режимы обработки с учетом чертежных требований и условий эксплуатации конкретных деталей, а также прогнозировать параметры упрочнения для широкой номенклатуры существующих и вновь создаваемых сталей.

Ионное азотирование является прогрессивным методом химико-термической обработки. В сравнении с другими методами азотирования в газах и жидких средах данный процесс обладает рядом преимуществ: высокой интенсивностью насыщения, сокращением расходов электроэнергии и рабочих газов, расширенным диапазоном температур обработки (420 – 650 °С), минимальной деформацией деталей, возможностью формирования качественных упрочненных слоев с регулируемым развитием структурных зон, полной экологической безопасностью.

В результате комплексных исследований было изучено влияние основных технологических параметров ионного азотирования на кинетику формирования и качество азотированного слоя конструкционных сталей. Азотирование осуществляли на промышленных установках мощностью 60 – 240 кВт. Рабочие параметры процесса при насыщении: температура 450 – 650 °С, продолжительность 0,1 – 25 ч, составы газовых атмосфер 90% N2 + 10% H2 и диссоциированный аммиак (NH3), давление 3÷10 гПа, удельная мощность 0,5 – 1,5 Вт/см².

Как показали исследования, рост глубины азотированного слоя с повышением продолжительности насыщения подчиняется параболической зависимости, с повышением температуры – экспоненциальной.

Развитие поверхностной нитридной зоны в зависимости от температуры имеет экстремальный характер. Наиболее интенсивный рост нитридной зоны наблюдается в первые 2 – 4 часа и достигает максимального развития 15 – 20 мкм при 580 – 600 °С на легированных сталях типа 38Х2МЮА, 38ХН3МФА. Дальнейшее повышение температуры приводит к постепенному уменьшению толщины нитридной зоны и при 650 – 700 °С она практически не образуется. При этом установлено, что с повышением температуры количество γ’-фазы в зоне увеличивается, а доля ε-фазы уменьшается.

После азотирования при 530 – 550 °С и продолжительности более 15 часов нитридная зона на всех сталях состоит, в основном, из одной γ’-фазы. При сокращении времени насыщения на поверхности формируется гетерофазная смесь ε- и γ’-нитридов.

С повышением температуры насыщения (570 – 620 °С) монофазный состав нитридной зоны достигается при меньшем времени обработки.

На техническом железе после различных режимов азотирования наблюдается только монофазный состав зоны на основе γ’-нитрида.

В отличие от печного азотирования высокие значения твёрдости упрочнённого слоя достигаются после кратковременных выдержек 0,5 – 2 ч. Заметное снижение твёрдости слоя отмечается лишь при температурах 570 – 600 °С и при продолжительности обработки более 2 ч.

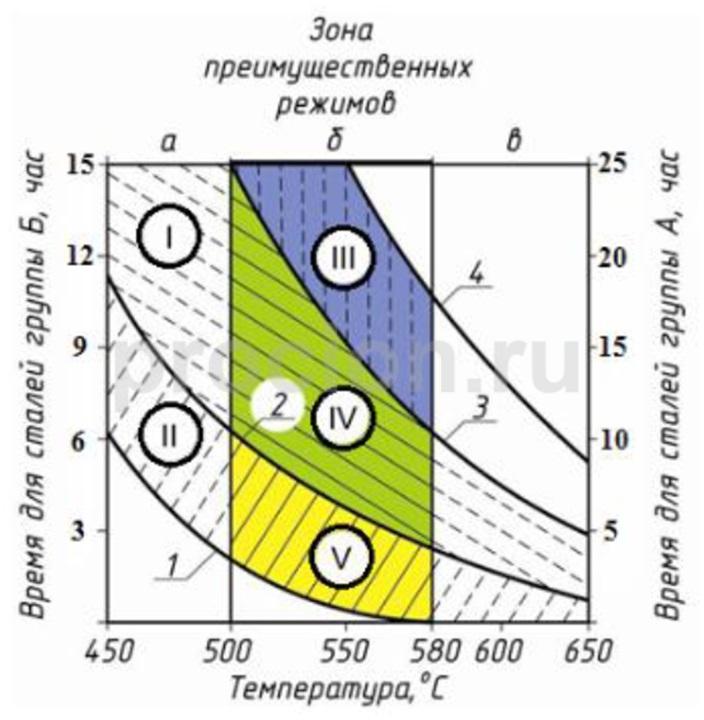

На основании полученных результатов исследований кинетики формирования, морфологии структурных зон азотированного слоя и определения их физико-химических свойств впервые была разработана диаграмма рекомендуемых режимов ионного азотирования для широкой номенклатуры конструкционных сталей (см. рис. и таблицу).

Зона преимущественных режимов (б) включает области III, IV и V, которые ограничены температурами 500 – 580 °С и продолжительностью насыщения до 15 часов для углеродистых и малолегированных сталей (группа Б – 20, 30, 40, 50, 60, 20Х, 35Х, 20ХН, 40Х, 40ХН), до 25 часов для среднелегированных конструкционных сталей (группа А – 38ХС, 40ХФА, 40ХНМ, 40ХГМ, 18ХНВА, 30ХГСА, 18Х2Н4ВА, 35ХН1М, 35ХН3М, 20ХН2МФА, 38ХН3МФАШ, 30Х3МФА, 25Х3Н3МФА, 38Х3МФСА, 38Х2МЮА, 20ХТ2Н3Ю, 30ХТ2Н3Ф, 40Х1Н4МФА, 45ХН2МФА, 45Х2Н2МФА, 25Х5М).

Область III характеризует режимы азотирования сталей на глубину 0,4 – 0,6 мм, область IV – на глубину 0,2 – 0,4 мм, область V – на 0,1 – 0,25 мм с формированием развитых нитридных зон толщиной 7 –20 мкм.

Зона (а) включает режимы областей I и II, которые обеспечивают формирование азотированных слоёв глубиной 0,2 – 0,4 мм и 0,1 – 0,25 мм с умеренно развитой нитридной зоной 2 – 7 мкм.

| |||

| Рисунок 1. Диаграмма рекомендуемых режимов ионного азотирования конструкционных сталей (1 – h=0,1-0,15 мм; 2 – h=0,2-0,25 мм; 3 – h=0,4-0,5 мм; 4 – h≥0,6 мм) |

Режимы зоны (а) рекомендуются для упрочнения малогабаритных деталей, склонных к деформации и работающих в условиях износа при невысоких контактных нагрузках, усталостного нагружения и коррозионного воздействия.

Зоне преимущественных режимов (б) соответствует набор технологически выгодных параметров азотирования, обеспечивающих ускоренное формирование качественных упрочнённых слоёв. Эти режимы рекомендуются для упрочнения ответственных деталей, работающих в условиях износа, усталостно-контактного нагружения и коррозионного воздействия.

Низкотемпературные кратковременные режимы (500 – 530 °С, 2 – 4 ч) областей II и V, ограниченных на диаграмме кривыми 1 и 2, исследованы и внедрены впервые для получения качественных слоёв уменьшенной глубины (0,1 – 0,25 мм, HV 500 – 700 вместо 0,3 – 0,5 мм, HV 450 –650) для высокопрочных деталей (σ0,2 ≥900 МПа), изготовляемых из сталей 38ХН3МФАШ, 40Х1Н4М1ФА, 45ХН2МФА.

Зона (в) включает режимы азотирования при температурах более 580 °С. В этом случае на сталях формируются азотированные слои с пористой нитридной зоной и пониженной твёрдостью.

Таблица 1. Поверхностная твёрдость сталей после ионного азотирования (HV5 в гПа или × 100 кгс/мм²)

| Сталь | Области режимов | ||||

| I | II | III | IV | V | |

Группа А 38ХС; 40ХФА; 40ХНМ; 30ХГМ; 30ХГСА | 4,0 – 6,5 | 3,8 – 6,5 | 5,0 – 6,0 | 4,5 – 6,5 | 4,0 – 6,5 |

18ХГТ; 40ХНФА; 18Х2Н4ВА; 18Х2Н4МА; 35ХН1МФА; 20ХН2МФА; 35ХН3М; 38ХН3МФАШ | 4,5 – 7,5 | 4,5 – 7,0 | 5,0 – 8,0 | 5,0 – 8,0 | 4,5 – 7,0 |

30Х3МФА; 25Х3Н3МФА; 38Х3МФСА; 40Х1МФА; 40Х1Н4МФА; 45ХН2МФА; 45Х2Н2МФА | 6,0 – 8,0 | 5,5 – 7,5 | 5,5 – 8,0 | 6,0 – 8,0 | 5,5 – 8,0 |

| 30ХТ2Н3Ф; 38Х2МЮА; 30ХТ2Н3Ю; 25Х5М | 8,0 – 12,0 | 8,0 – 10,0 | 8,5 – 11,0 | 9,0 – 12,0 | 8,5 – 11,0 |

Группа Б 20; 30; 40; 50; 60 20Х; 35Х; 20ХН; 40Х; 40ХН |

2,5 – 4,5 3,5 – 5,5 |

2,0 – 4,0 3,0 – 5,0 |

2,5 – 4,5 3,5 – 5,5 |

2,5 – 4,5 3,5 – 5,5 |

3,5 – 5,5 3,0 – 5,0 |

На образование пор как структурных микродефектов в нитридной зоне в основном влияет температура азотирования. С ростом температуры пористость увеличивается и при температуре ≥650 °С нитридная зона на легированных сталях уменьшается до 2 – 4 мкм, а на углеродистых и малолегированных сталях исчезает полностью.

Поэтому режимы зоны (в) можно рекомендовать для неответственных деталей простой конфигурации, работающих в условиях слабых контактных нагрузок, периодического износа и отсутствия коррозионного разрушения.

Разработанная диаграмма позволяет конструкторам и технологам обосновано проектировать рациональные режимы ионного азотирования с учетом требований чертежа и условий эксплуатации конкретных деталей, а также прогнозировать параметры упрочнения для широкой номенклатуры существующих и вновь создаваемых конструкционных сталей.

-

ЗАКАЗАТЬ АЗОТИРОВАНИЕ

* Узнать можно ли упрочнить вашу деталь?